浅見工業からのご挨拶

1973年、初めて切断機を導入して以来、一貫してより高度な切断技術の確立にチャレンジしてきたのが浅見工業です。

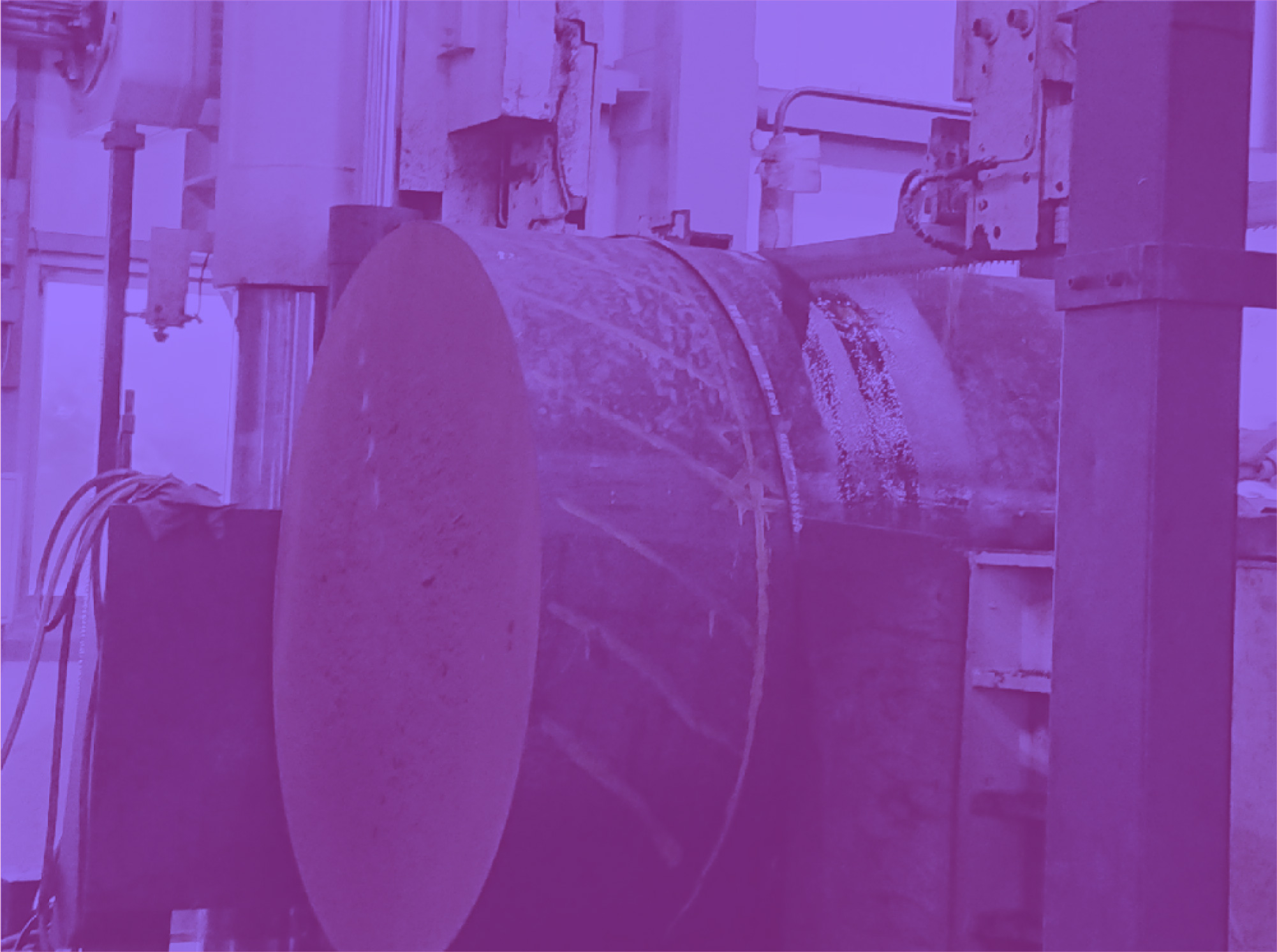

日進月歩で進化するテクノロジーに対応して、常に日本最大級の帯鋸切断機や縦型鋸刃切断機といった最先端の設備投資を展開。

今日では、大同特殊鋼株式会社と三菱マテリアル株式会社の認定工場となるなど、超合金及び超難作材の切断で業界屈指の加工技術を確立しています。 特に、チタンをはじめとした特殊合金の「難切断」や、加工のスピードアップと省資源につながる「異形切断」の分野で独自の技術を構築しております。

浅見工業が持つ加工能力

“超合金・超難削材”の切断加工

切れ曲がりを防ぐ独自技術で高精度を実現

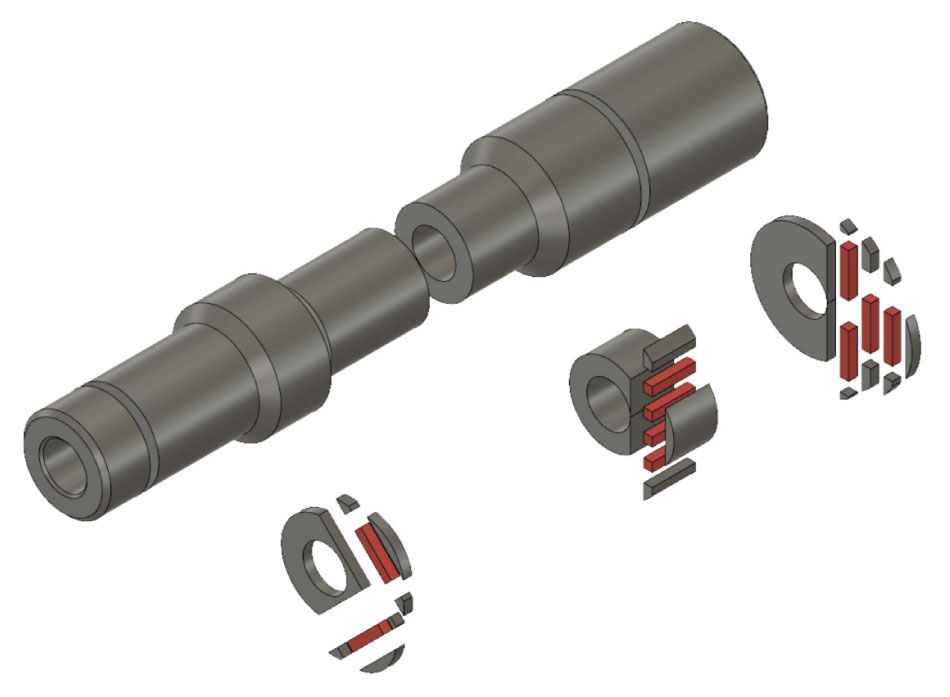

| 鋸刃切断 | 浅見工業は様々なタイプとサイズの鋸切断機をラインナップして、独自開発の鋸刃と切断 ノウハウにより超合金をはじめ鋸刃では不可能とされていた材料を高精度でさまざまな形状に切断しています。 |

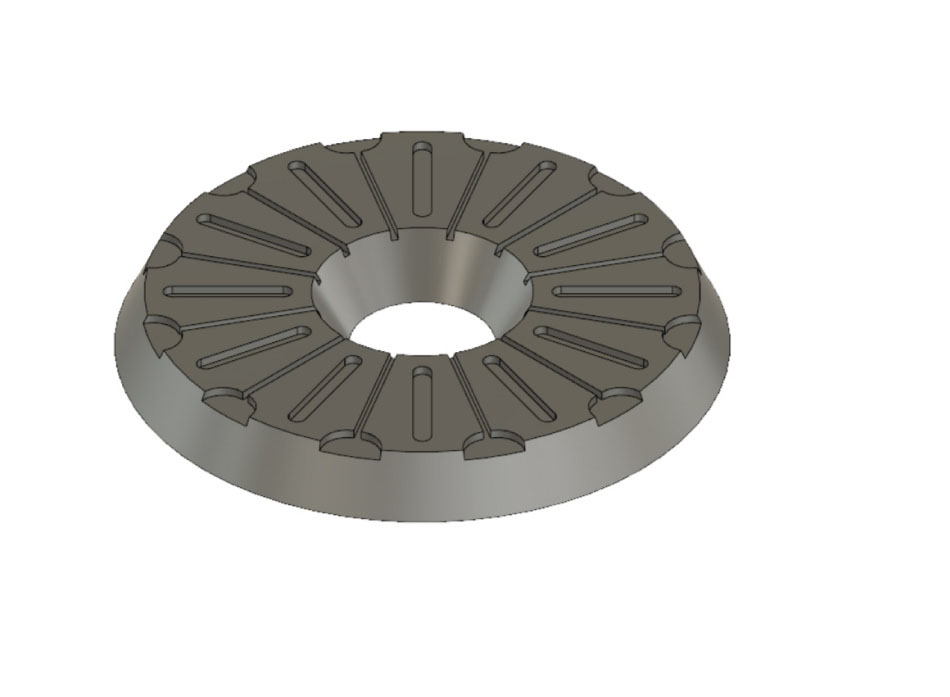

“ターゲット”の一貫加工

交差0.5mm以内で管理した切断作業を確率

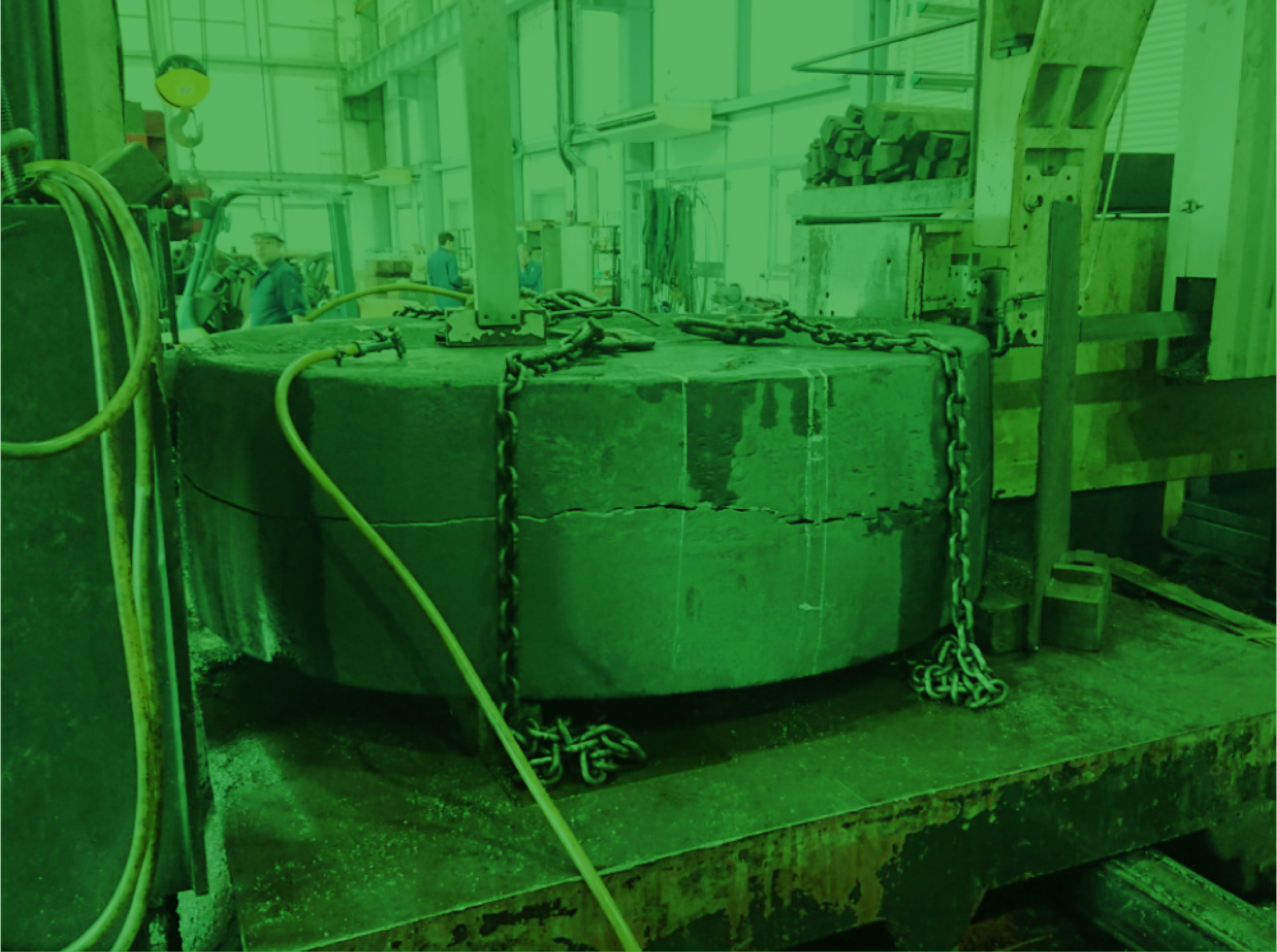

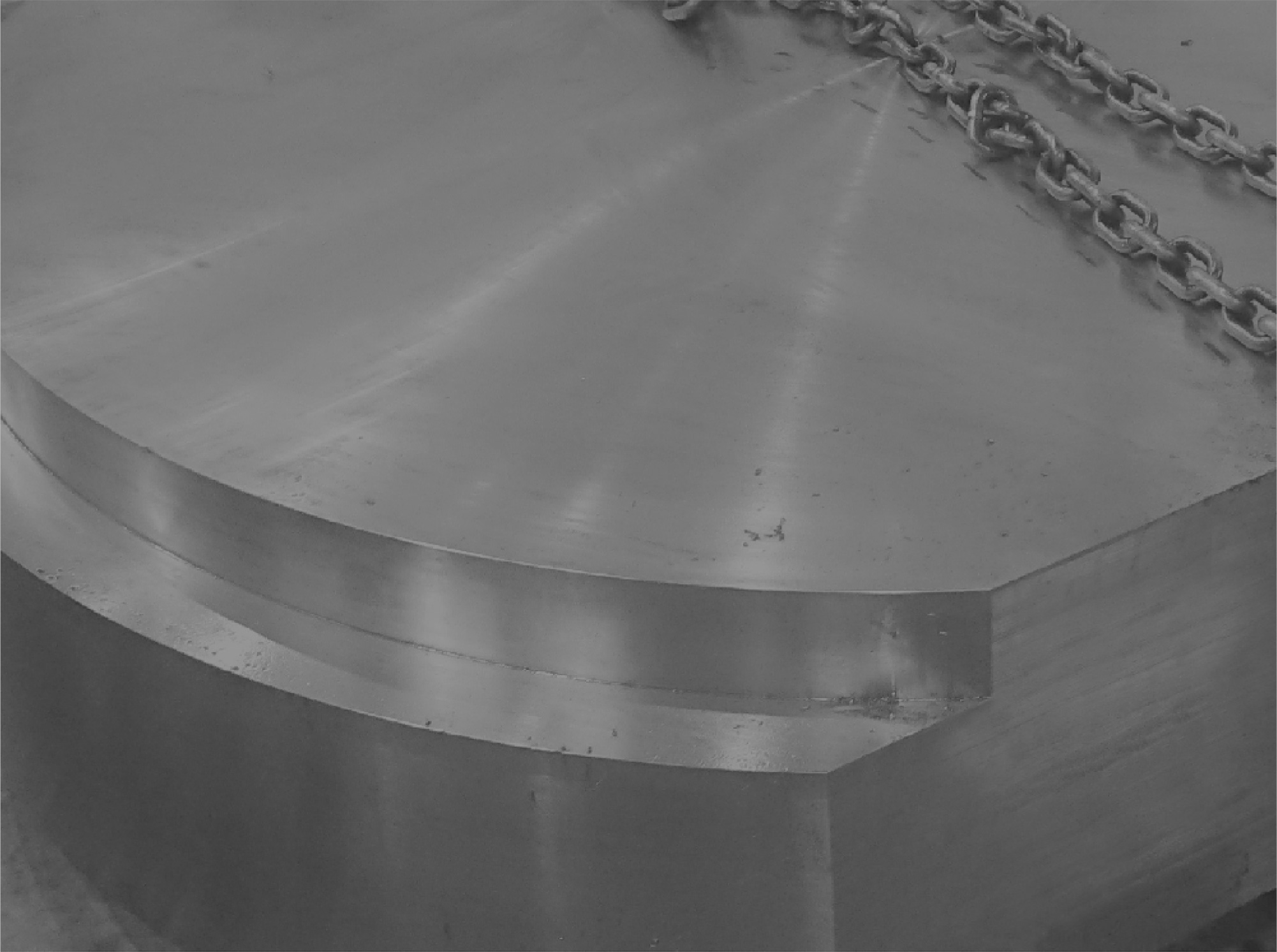

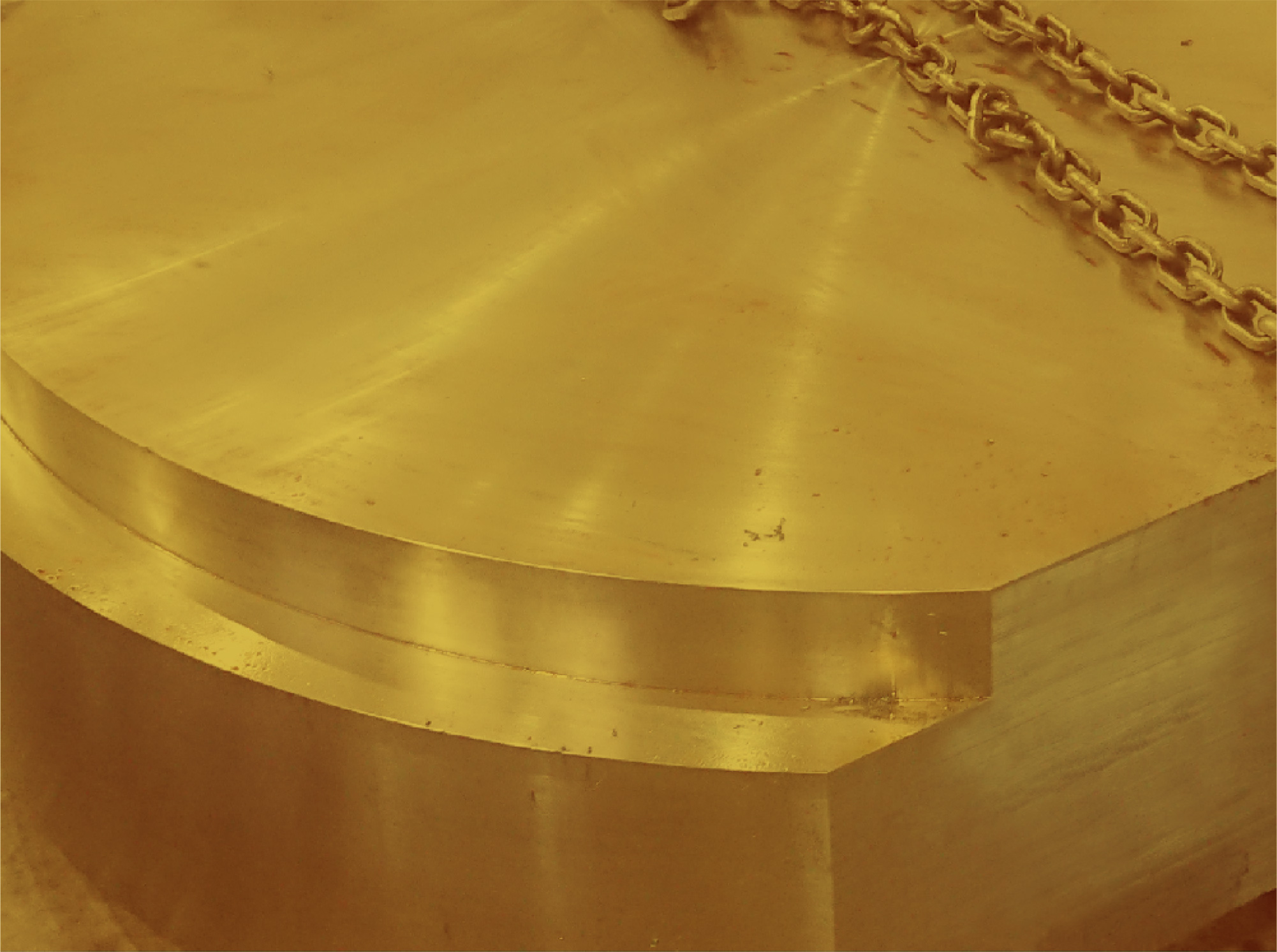

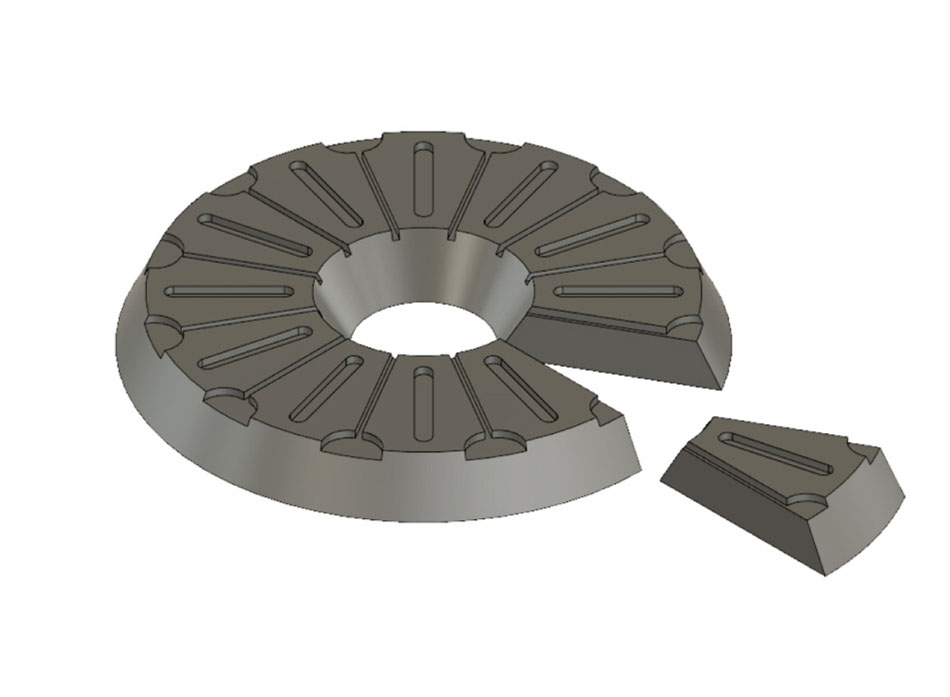

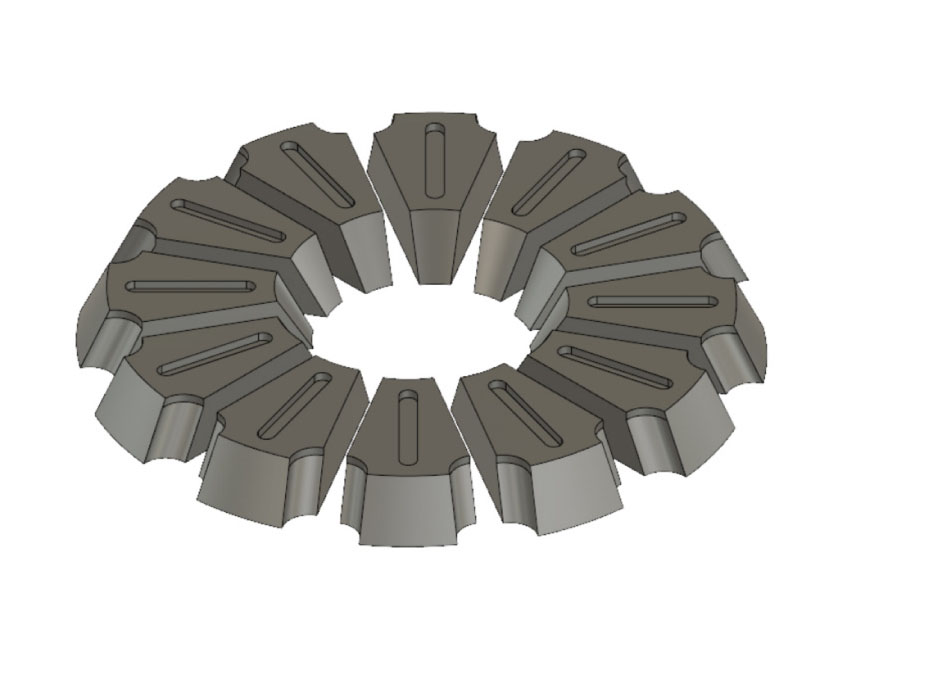

ターゲット材 一つのインゴットから一枚でも多く

| 1 | 浅見工業では、10年以上前よりターゲット材の切断を手がけており、今までに蓄積してきま したノウハウで高精度の切断を実現、特に超大型の切断を得意としております。 |

| 2 | インゴットは高価なもので、特に大型ともなれば1つのインゴットより1枚でも多く採ること ができれば、大幅なコストダウンとともに利益の増加が見込めます。 |

| 3 | 浅見工業では、独自開発、鋸刃切断・加工ノウハウによりターゲットの加工を一貫作業で行い、 高品質で短納期を実現しています。 また、現存する最大級のターゲット材のインゴットも一貫加工可能です。 |

実績:クロムターゲット・モリブデンターゲット・タングステンターゲットetc

様々なタイプとサイズの鋸切断機をラインナップして、独自開発の鋸刃と切断ノウハウにより、

特に超大型の切断機の導入で、鋸刃では不可能とされていた大きさのターゲットを高精度で切断しています。

1973年、初めて切断機を導入して以来、一貫してより高度な切断技術の確立にチャレンジしてきたのが浅見工業です。

日進月歩で進化するテクノロジーに対応して、常に日本最大級の放電機や縦型鋸刃切断機といった最先端の設備投資を展開。

▼

今日では、大同特殊鋼株式会社と三菱マテリアル株式会社の認定工場となるなど、超合金及び超難作材の切断や研磨加工で業界屈指の加工技術を確立しています。

特に、チタンをはじめとした特殊合金の「難切断」や、加工のスピードアップと省資源につながる「異形切断」の分野で独自の技術を構築しているほか、

「加工部門においても大型素材(アルミ等)・特殊素材(Ti等)両方に特化した技術を持っております」

会社概要

1973年、初めて切断機を導入して以来、一貫してより高度な切断技術の確立にチャレンジしてきたのが浅見工業です。

日進月歩で進化するテクノロジーに対応して、常に日本最大級の放電機や縦型鋸刃切断機といった最先端の設備投資を展開。

今日では、大同特殊鋼株式会社と三菱マテリアル株式会社の認定工場となるなど、超合金及び超難作材の切断や研磨加工で業界屈指の加工技術を確立しています。

特に、チタンをはじめとした特殊合金の「難切断」や、加工のスピードアップと省資源につながる「異形切断」の分野で独自の技術を構築しているほか、

「加工部門においても大型素材(アルミ等)・特殊素材(Ti等)両方に特化した技術を持っております」

▼

〒377-0025群馬県渋川市川島1081

TEL 0279-23-6130/FAX 0279-24-6795

| 創立 | 1948年4月 |

|---|---|

| 資本金 | 2000万円 |

| 代表者 | 代表取締役 猪平大典 |

| 事業内容 | 1.超合金・超難作材の切断 2.ターゲットの切断・加工・研磨 3.金属類の研磨加工 |

| 主要取引先 | 大同特殊鋼株式会社 (認定工場) 三菱マテリアル株式会社 (認定工場) 株式会社東芝機械 株式会社東芝 金属技研株式会社 株式会社高純度化学研究所 日本鋳造株式会社 |

▼

当社は1948年創業し、1973年からは金属切断のメーカーとして

一貫して高度な切断技術の開発に努め、現在に至っております。

切断装置の特長を生かした様々な加工ノウハウの構築、必要に

応じて特殊鋸刃などの自社開発を行い、技術を高めて参りました。

培った技術でお客様の課題を解決し、社会に役立つことを目的と

しております。

沿革

| 1921年4月 | 渋川市坂下町に浅見製材として創業。 |

|---|---|

| 1948年4月 | 資本金100万円にて株式会社に改組。 |

| 1973年9月 | 渋川市川島に川島工場を開設。切断機を導入し、現業の基礎事業を確立。 |

| 1982年6月 | 放電加工機を導入し、加工の高速化および製品の精度を大幅に向上。 |

| 1987年3月 | 「テーパーカッター」を自社開発。特殊加工の時間短縮を実現。 |

| 10月 | 10月 川島工場に放電機センターを開設。 |

| 1988年1月 | ドイツ製の切断機を導入。チタン系、インコネル系等の難切断における高速加工を実現。 |

| 10月 | 10月 大型(日本最大) 放電機(1500×1500)導入。 |

| 1996年3月 | 大型帯鋸1台(1300×1080)を導入。 |

| 1997年11月 | 大型縦型帯鋸2台(1300×800×6500L、1300×800×3600L)を導入。 |

| 現在 | 現在 海外社製大型縦鋸切断機1号機 |

| 海外社製大型切断機2号機 | |

| 海外社製大型切断機3号機 | |

| 海外社製大型縦鋸切断機4号機 | |

| 海外社製縦鋸切断機1号機 | |

| 海外社製縦鋸切断機2号機 | |

| 門型ミーリング複合プレーナー(2000×6000L) | |

| 住友門型研磨機(1580×3000L)を導入。 |

浅見工業の技術を最大限に

発揮する主要設備一覧

浅見工業は様々なタイプとサイズの鋸刃切断機をラインナップして、独自開発の鋸刃と切断ノウハウにより超合金をはじめ鋸刃では不可能とされていた材料を高精度でさまざまな形状に切断しています。

|

|||

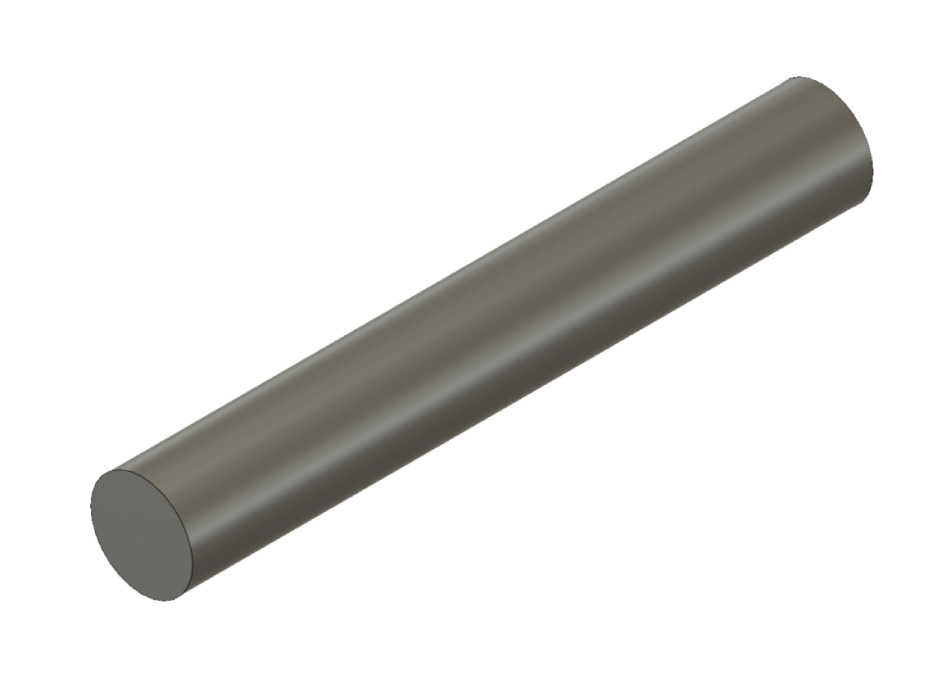

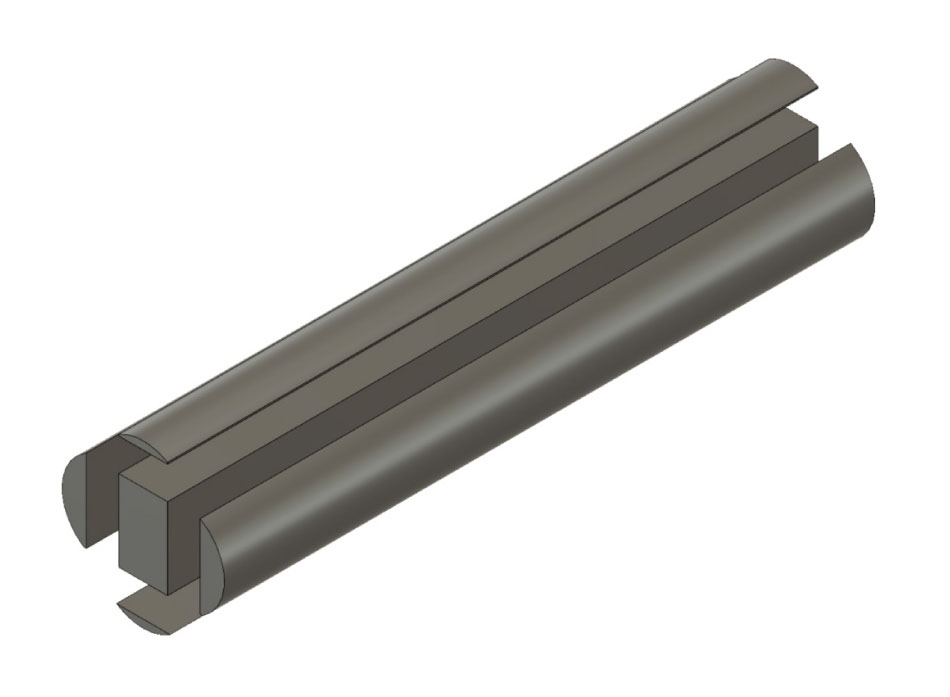

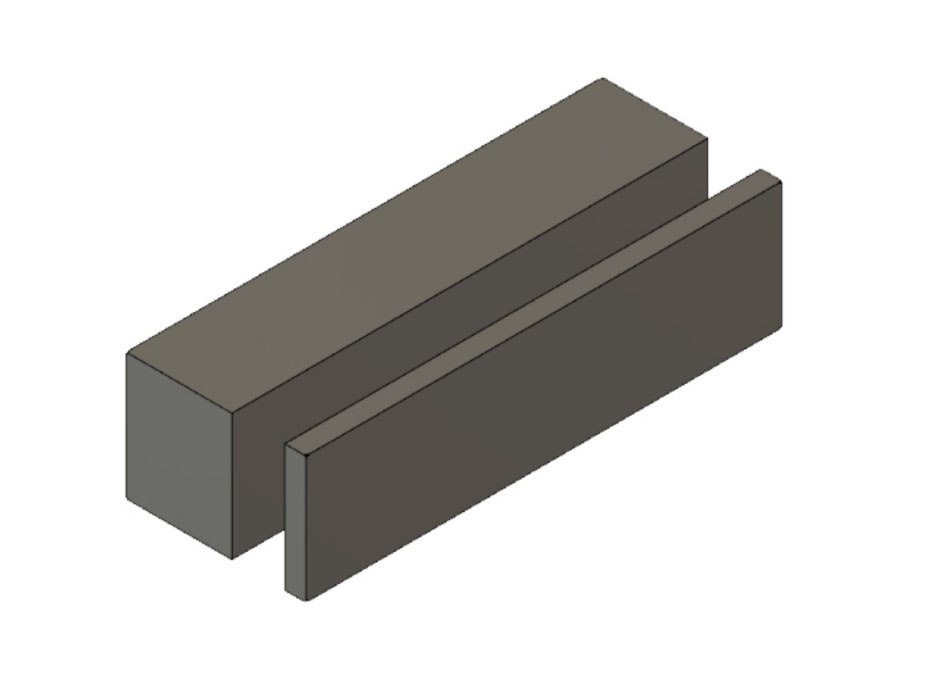

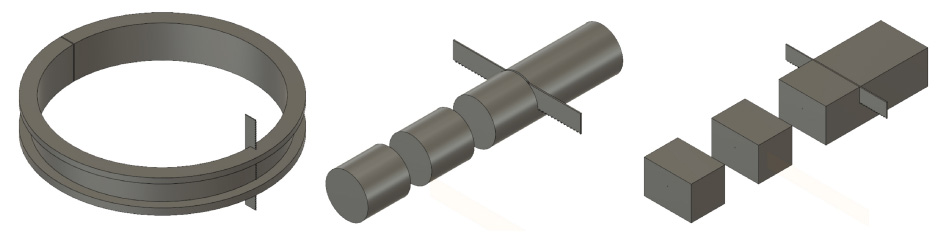

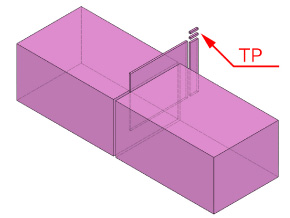

| 丸鋼素材 | 角型または 高さのある素材 |

板状素材 | リング形状素材 |

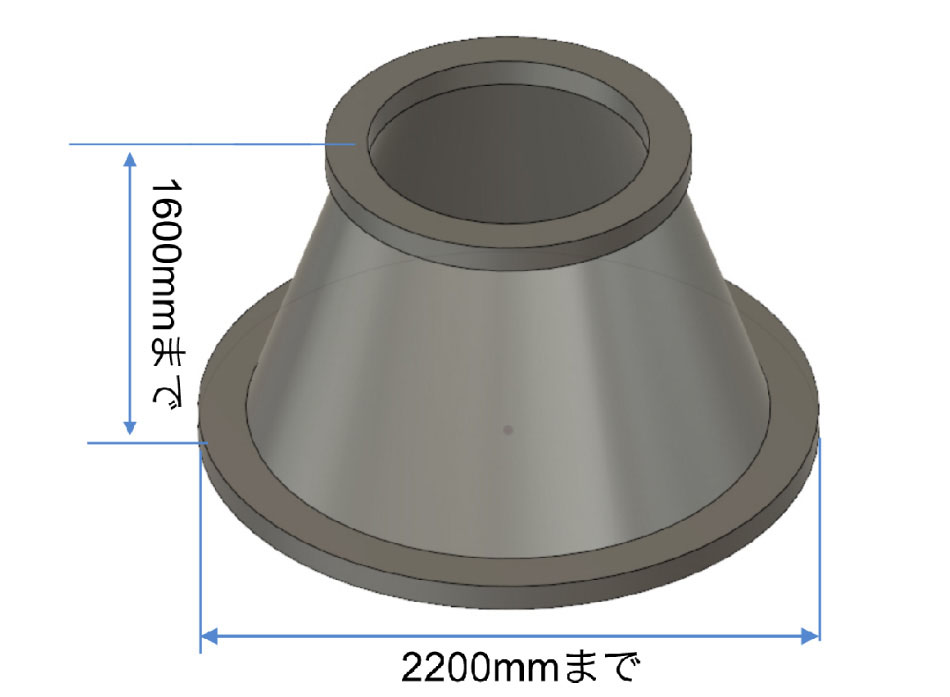

| 径:~1,600mm | 幅:~2,000mm | 幅:~4,000mm | 径:~2,200mm |

| 長さ:~7,000mm | 高さ:~1,600mm | 厚み:~400mm | |

| 重量:~20t | 重量:~20t | 重量:~7.5t | 重量:~5t ( 1,600mm までなら20t ) |

技術紹介

大型鋸刃切断

下記のような大型のワークで切断が可能です

その他形状に応じた各種機械がございますのでお問い合わせください

多種多様な

素材の切断対応

次のような素材の切断が可能です

高硬度材や複合材にも対応、今までワイヤーカットやウォータージェットで行われていた切断も、当社なら比較的安価に切断が可能です。

○金属/非鉄金属

SS/SC等鉄系素材各種

SUS系(304/316/316L/630等)素材各種

Ti系(6-4合金、純等)素材各種

FC/FCD等鋳鋼素材

難削材(インコネル等合金素材各種)

粉末焼結材(Cr/Mo/Cr合金/Mo合金等)

焼入れ済み素材(~HRC60程度)

その他金属素材

○複合材

構造物(銅+樹脂、SUS+樹脂、カーボン+金属等)

○その他

Si/ファインセラミックス等

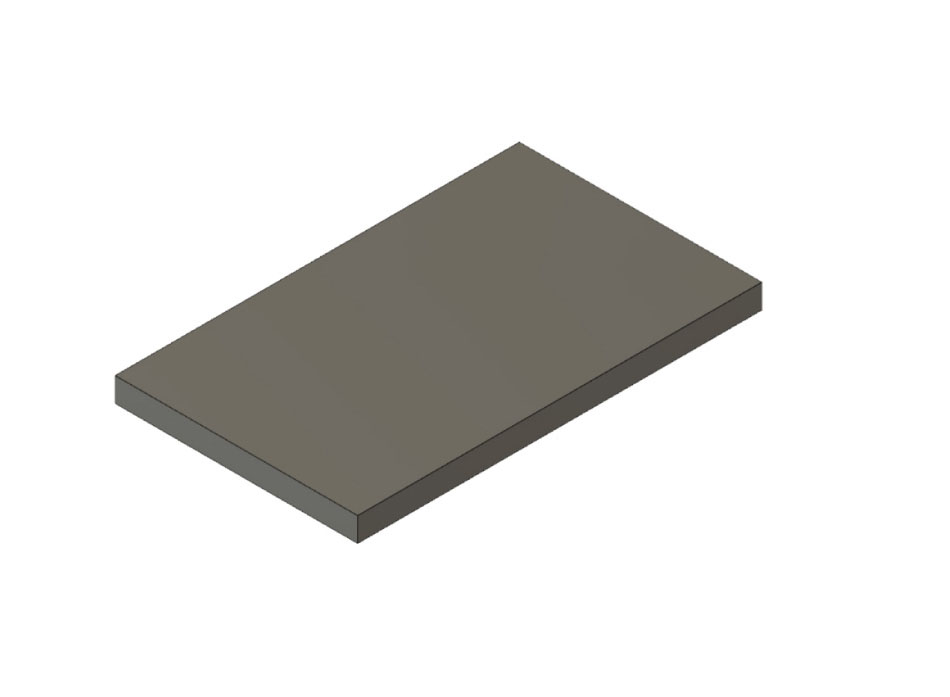

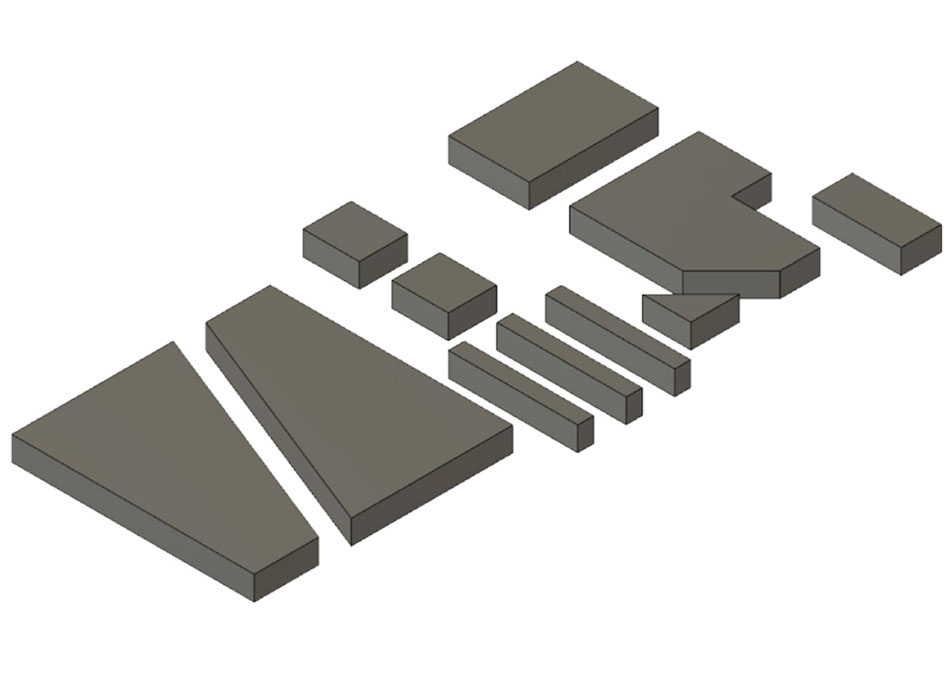

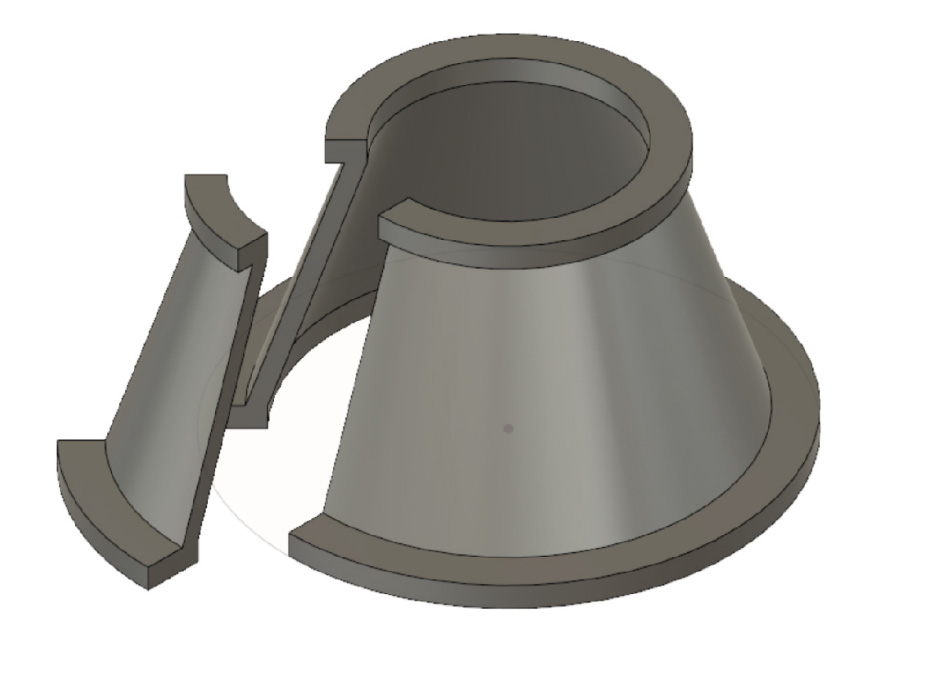

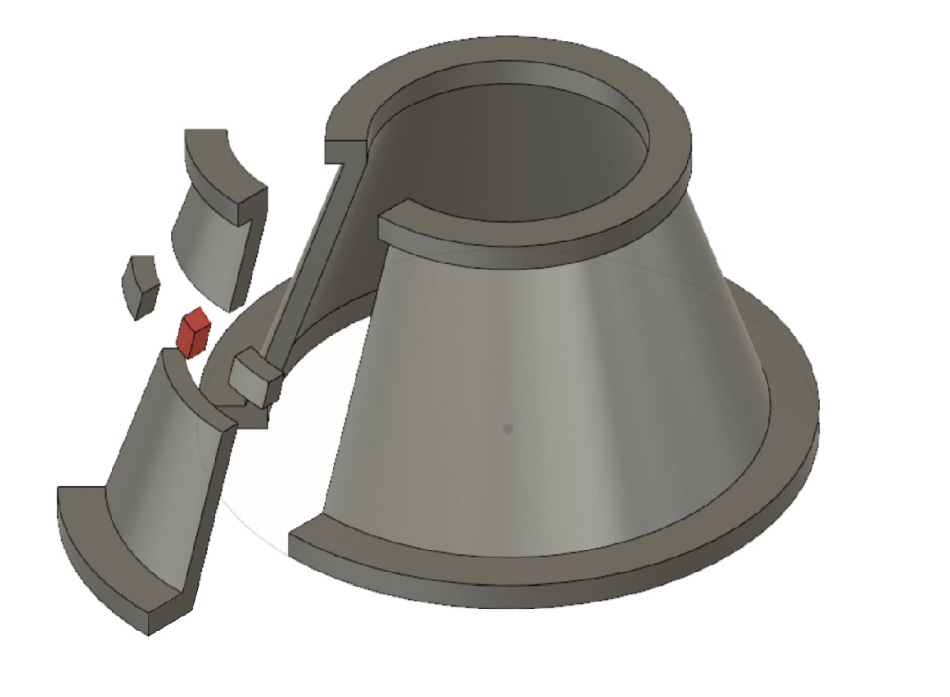

製品採取切断

・リング、丸棒、角材/インゴット等の形状から決められた寸法に切断いたします。

・丸棒から角材を取り出す等、別形状の製品からの採取、一般販売品からのコストダウンのための切断も行います。

・製品の形状に依っては粗加工中に切断を行うことで工程の削減と素材の無駄の低減が図れます。

製品採取切断板取

・大板・スラブ・角材等から斜め、角度、角落とし等を含んだ板、及びTPの採取を行います。

・素材の無駄をなくし、素材費や後の切削加工工程の軽減となります。

・同質のものが多く採取できるため、多数素材を用意するより品質確認のためのミルシート/テストピース検査工程の省力化となります。

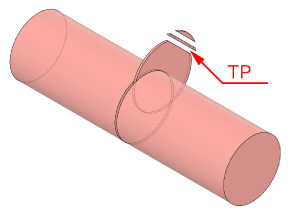

金属疲労試験用

テストピース採取切断

・新規製作部品の金属疲労試験用、破壊試験用、UT試験中に発覚した部分の採取、または使用中/使用後にクラックや不適合が発覚した部分の採取等、ご指示通りの位置から製品の品質ご確認のためのテストピース(試験片)採取分割切断を行います。

・バンドソーでの切断のためテストピースに熱影響がありません

・樹脂と金属、カーボンと金属等の複合材も対応可能です。

・HRC60程度のものまで切断可能です。

・大型部品にも対応、事前に分割の必要がなく、そのままの状態でお預かりし、切断いたします。

・採取後の細分化、テストピース形状加工に付きましてもお問い合わせください。

・実績:航空機エンジンシャフト/建機部品各種/船舶エンジンブロック/医療用機器/精密金型/熱交換器/その他多種金属部品 等

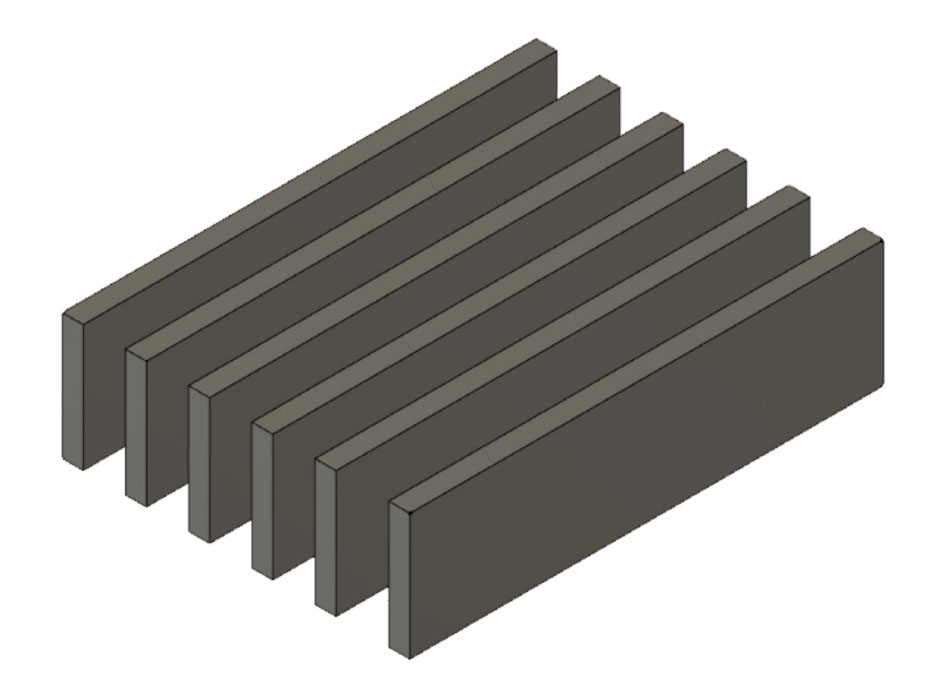

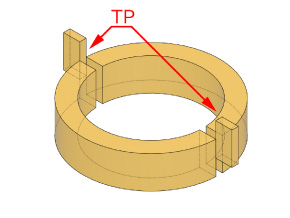

ターゲット材切断

・スパッタリングターゲット材をインゴット(脱缶)からスライスまで加工いたします。

・作業内容:脱缶→インゴット外周加工(フライス)→外観検査→スライス切断(その後の工程は別途ご相談賜ります)

・公差0.5mm以内で管理した切断作業を確立しております。

・作業実績:Cr/Mo/Ti-W/Cr合金/Mo合金/純Al/Al合金/その他

・対応可能サイズ:枚葉:縦1500*横1700

長尺:縦~1000mm*横~2900mm

当社では、10年以上前よりスパッタリングターゲット材の切断を手がけており、今までに蓄積してきましたノウハウで高精度の切断を実現、特に超大型の切断を得意としております。

インゴットは高価なものです。特に大型になればなるほど一つのインゴットより1枚でも多く採ることができれば大幅なコストダウンを見込めます。

高精度で1枚でも多く。そのお手伝いをさせていただきます。

バンドソーによる試験片採取

特徴

●冷間切断のため、試験片に熱影響を与えません

●HRC60(HV700)まで切断可能

●ワイヤーカット、ウォータージェットに比べて安価に切断可能

用途

| 目的 | 種別 | 適用素材 |

| ●引張/圧縮/曲げ/せん断 ・シャルピー・マクロ ・ミクロ等試験片の採取 |

〇鋼材 〇製品破壊 等 |

・各種鉄・非鉄金属素材 ・Si、セラミック系 |

| ●使用中・使用後発生した クラック等不適合部 観察のための採取 |

〇製品 〇金型 等 |

・各種焼入済素材 ・各種熱処理済素材 |

| ●超音波探傷試験後の キズ部採取 |

〇機械加工済み品 〇鋳物 等 |

・各種鉄・非鉄素材 製品、半製品、素材 |

| ●断面形状観察 | 〇鋳物 〇複合材 〇溶接確認 等 |

・各種溶接後素材 ・銅+樹脂 ・非鉄+カーボン |

|

★上記各種試験片を図面に従い切断、採取いたします |

||

|

大型材対応 |

●浅見工業では大型材(下記)に対応、熱影響のあるガス切断分割等を行わず直接ワークからの採取が可能です。 |

|

可能切断範囲 |

●下記範囲内のワークであれば異形でも対応可能です |

〇角形状等

高:~1600mm

幅:~2100mm

長:10m程度まで

重量:20tまで

〇円筒形状等

径:~∮1600mm

長:~100000mm

長:10m程度まで

重量:20tまで

〇リング形状等

径:~2200mm

重量:5tまで

切断実績

超合金や難削材等あらゆる素材に対応する設備に独自開発の刃物と切断技術。

超大型設備で現存する最大級のターゲット材のインゴットに対応。特許取得済みの自社開発のセンサーにより切れ曲がりの無い高精度切断。

豊富な設備のラインナップで異形状切断も可能。

▼

採用情報

現在、募集は行っておりません

▼

お問い合わせ

This site is protected by reCAPTCHA and the Google Privacy Policy and Terms of Service apply.

〒377-0025 群馬県渋川市川島1081 0279-23-6130 FAX0279-24-6795 mail